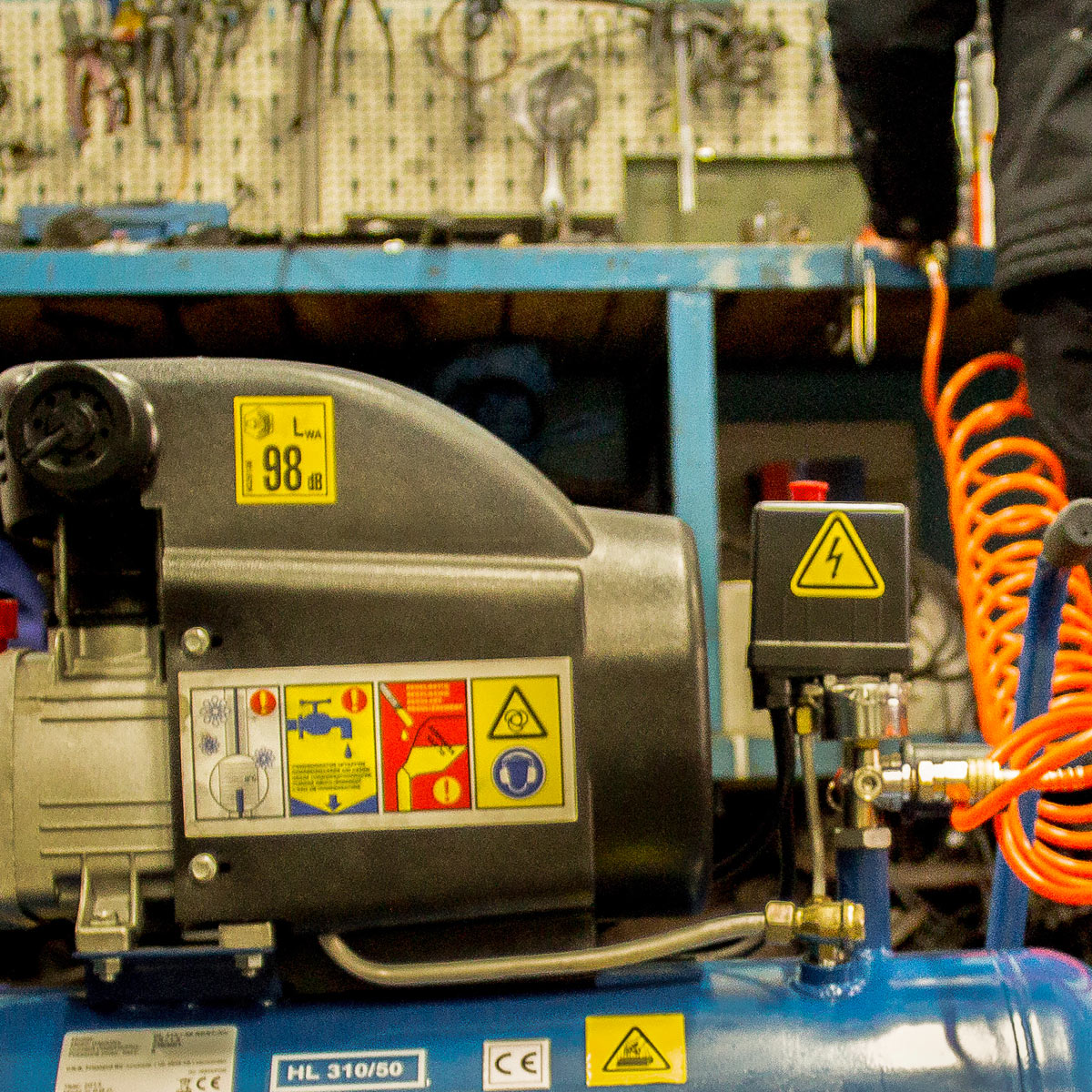

Działanie kompresora

Do funkcjonowania kompresora, podobnie jak w wypadku narzędzi pneumatycznych, również wykorzystywane jest powietrze, a zatem największe zagrożenia dla jego pracy znajdują się właśnie w tymże powietrzu. Urządzenia te na szczęście wyposażane są w odpowiednie filtry, które zabezpieczają przed dostaniem się zanieczyszczeń do komory sprężania kompresora. Zagrożenie może jednak stanowić woda. Do środka urządzenia może przeniknąć wilgoć, a ze względu na warunki panujące w komorze może ona doprowadzić do uszkodzenia jego metalowych elementów wewnętrznych. Aby temu zapobiec, wykorzystuje się tzw. osuszacz, który ma za zadanie zamrozić wodę, która znajduje się w zasysanym do kompresora powietrzu, a następnie ją usunąć. Nieprawidłowe funkcjonowanie osuszacza może spowodować zmniejszenie wydajności kompresora, a w konsekwencji jego uszkodzenie.

Ważne jest też odpowiednie naolejenie kompresora. W silniku powinna znajdować się tzw. mgła olejowa, pokrywająca wszystkie jego elementy, co chroni przed zacieraniem się elementów układu. Olej wykorzystywany w kompresorze powinien charakteryzować się odpowiednią lepkością i gęstością.

Jeśli woda dostanie się do wnętrza kompresora, wówczas po jej połączeniu z olejem powstaje tzw. kondensat. Jest on niezwykle niebezpieczny dla elementów metalowych. Powoduje ich rdzewienie, a w dalszej eksploatacji rozszczelnienie układu, co prowadzi do zmniejszenia poziomu wytwarzanego ciśnienia.

Dla prawidłowej pracy kompresora bardzo ważne jest utrzymywanie odpowiedniego ciśnienia, wskazanego przez producenta. Przekroczenie dopuszczalnych wartości może spowodować szybkie zużycie się elementów silnika, a w konsekwencji jego całkowite uszkodzenie. Z kolei zbyt niskie ciśnienie powoduje spadek mocy, a tym samym wydajności pracy narzędzi pneumatycznych podłączonych do kompresora.

Kontakt z redakcją

© 2024 InfoMarket